Меню

+7 (495) 785-95-25

sale@lcard.ru

sale@lcard.ru

Установка измерительная LTR была применена в исследованиях напряженно-деформированного состояния (НДС) литых алюминиевых автомобильных колес при ударных и статических нагрузках. Эти исследования проводились в «Московском автомобильно-дорожном государственном техническом университете (МАДИ)» и описаны в одной кандидатской диссертации [1] и в одном учебном пособии [2].

Объектом исследования были литые колеса, изготовленные из высокопрочного алюминиево-кремниевого сплава, типа 7Jxl6H2 (с пятью крепежными отверстиями и десятью спицами) и типа 5Jxl4 (с четырьмя крепежными отверстиями и шестью спицами), предназначенные для автомобилей среднего класса.

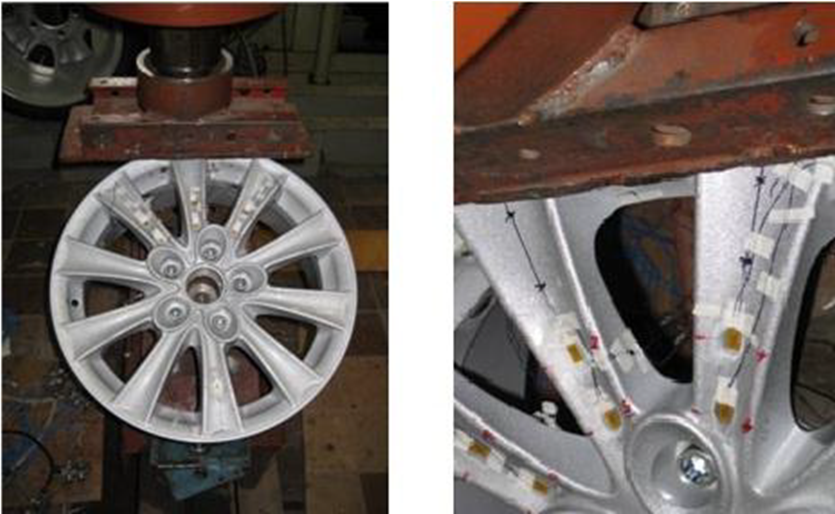

Для создания статической нагрузки использовался гидравлический стенде (пресс), показанный на рисунке 1.

.

Рисунок 1. Стенд для испытаний колеса на статическую нагрузку : 1 – силовой цилиндр; 2 – неподвижная траверса; 3 – колесо; 4 – переходная плита; 5 – ступица; 6 – цилиндрический толкатель; 7 – динамометр.

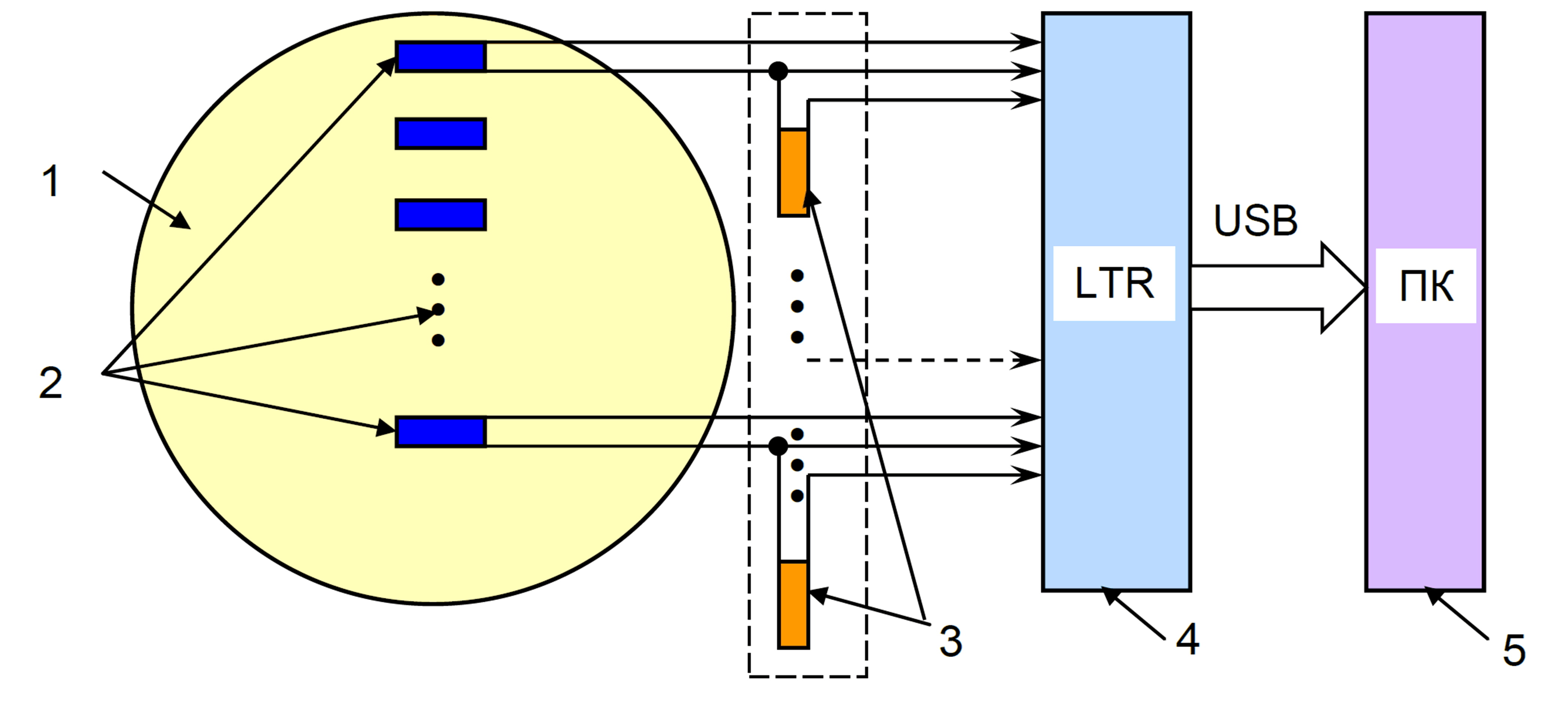

Блок-схема измерительной аппаратуры приведена на рисунке 2. Тензорезисторы (2) устанавливаются на колесо (1) с помощью клеящего состава «Циакрин СО-9». Тензорезисторы подключаются к LTR212 (4) по схеме полумоста с использованием блока компенсационных тензорезисторов (3).

Рисунок 2. Блок-схема регистрации деформаций: 1 – колесо; 2 – тензорезисторы; 3 – блок компенсационных тензорезисторов; 4 – Установка измерительная LTR (16-канальная конфигурация с тензометрическими модулями LTR212); 5 – компьютер.

На рисунке 3 показаны 16 точек расположения тензорезисторов. Нагружение колеса осуществляется за счет медленного с постоянной скоростью подъема штока гидроцилиндра. Значение силы, действующей на колесо, определялось по показаниям индикатора, установленного на динамометре. В процессе нагружения фиксируются значения силы и соответствующие прогибы обода.

Рисунок 3. Точки расположения тензорезисторов на колесе типа 7Jx16.

На рисунке 4 показан вид нагружения колеса при нагрузке, приложенной напротив спицы и между спицами.

Рисунок 4. Варианты приложения нагрузки.

Нагрузка прикладывалась к наружному ободу (закраине) колеса в зонах, расположенных на оси спицы или между спицами, под углом 30° к оси вращения колеса, что имитировало условия удара о неподвижное препятствие при заносе автомобиля массой 1000 кг, движущегося со скоростью 60 км/ч (соответствует требованиям ГОСТ Р 50511-93).

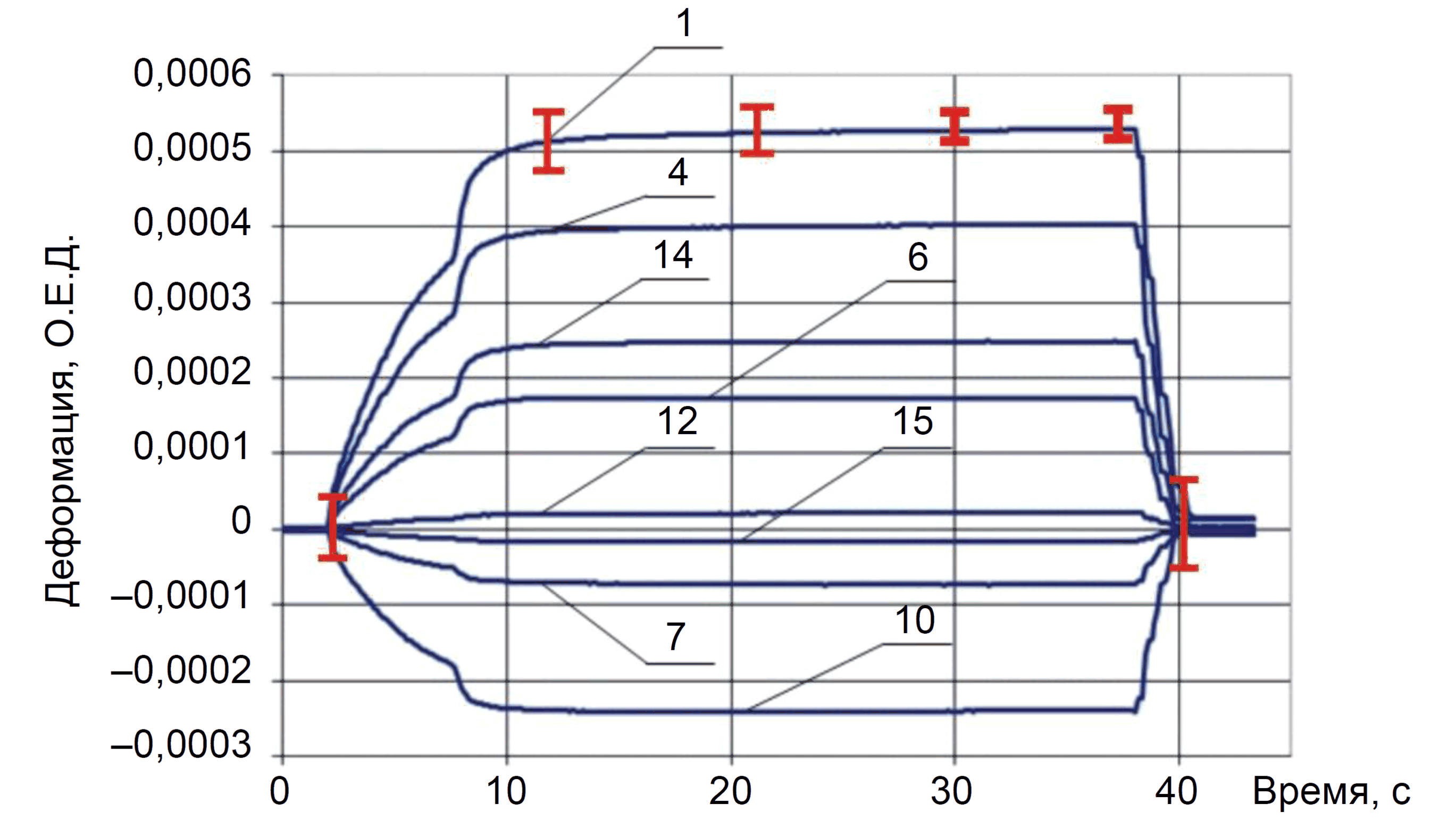

Рисунок 5. Графики зависимостей изменения средних значений деформации от времени при статических испытаниях между спицами.

На рисунке 5 представлены результаты испытаний в восьми точках измерений (номера тензорезисторов соответствуют рисунку 3), соответствующие испытаниям при приложении нагрузки к закраине колеса между спицами в виде зависимости деформаций от времени. На одном из графиков вертикальными красными линиями показаны дисперсии измеренных деформаций (по шести измерениям). Разброс экспериментальных данных в среднем не превышает 10%. Практически нулевые значения деформаций в начале и конце испытаний подтверждают, что вся измерительная аппаратура в течение всего цикла нагружения (от момента приложения нагрузки до момента снятия) работает правильно.

На рисунке 6 представлены графики зависимостей деформаций от усилий P, прикладываемых в зоне между спицами, для тензорезисторов № 4, 6, 7, 10, 14, 15.

Рисунок 6. Графики изменения деформаций от силы, приложенной между спицами.

Основные выводы диссертационной работы:

Результаты диссертационной работы учитывались при разработке технического регламента «О безопасности колесных транспортных средств», используются в учебном процессе кафедры строительной механики и кафедры эксплуатации автомобильного транспорта и автосервиса МАДИ. Также результаты работ были использованы при выполнении НИР «Научно-образовательный центр по проблемам безопасности в автотранспортном комплексе МАДИ» по Федеральным целевым программам «Научные и научно-педагогические кадры инновационной России» в 2010 и 2011 гг.

Источники:

Адрес: 117105, Москва, Варшавское шоссе, д. 5, корп. 4

Многоканальный телефон:

+7 (495) 785-95-25

Отдел продаж: sale@lcard.ru

Техническая поддержка: support@lcard.ru

Время работы: с 9-00 до 19-00 мск

+7 (495) 785-95-25

+7 (495) 785-95-25 sale@lcard.ru

sale@lcard.ru